Тенденции в технологиях комплектации

Light и Voiсе соревнуются

Анализируя любые аспекты создания и оптимизации систем снабжения предприятий, можно видеть, что развитие техники комплектации всегда играло в них важную роль и привлекало к себе повышенное внимание. Причина в том, что именно эта операция в большой степени определяет качество и производительность процесса поставки: конечно, при этом надо не упускать из виду и значение, которое имеют подготовительные и сопроводительные операции, доставка заказов и т. п.

Если рассматривать, как протекало совершенствование технологий комплектации с точки зрения оборудования, можно отметить два основных направления развития. Оба связаны с автоматизацией, целью которой в данном случае является полный отказ от использования ручного труда в системе «человек – машина», а производительность комплектовщика поддерживается целенаправленными организационно-техническими мероприятиями или путем освобождения его от утомительных или трудоемких операций.

Комплектовочные автоматы на предприятии

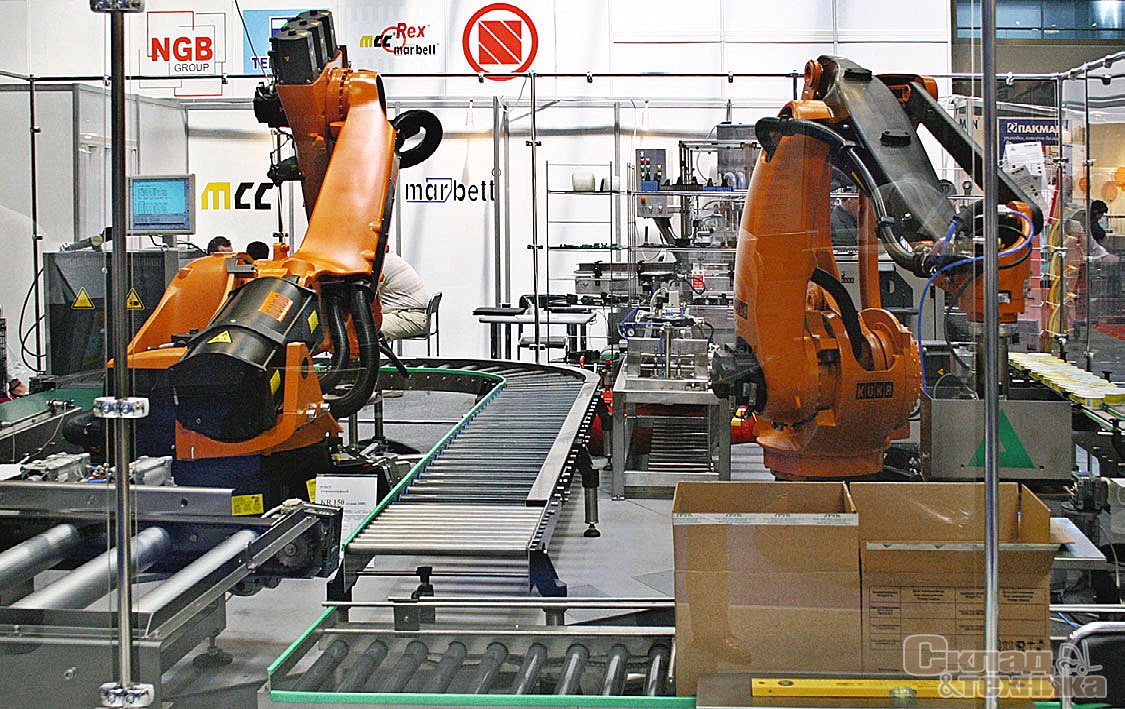

В перечне реализованных решений по автоматизации, основы которых заложены еще более 25 лет назад, чаще всего представлены три типа оборудования – роботы, шахтные автоматы и «разделители».

В Европе до сих пор хорошо помнят эйфорию, которую вызвало появление первых комплектовочных роботов. Особую популярность в 1980-е годы получил «комплектовщик Петер» фирмы Uhren-Peter GmbH. Особенность этого робота заключалась в том, что с его помощью должен был производиться захват беспорядочно лежащих элементов. Вслед за ним появилось много подобных устройств как в стационарном, так и в мобильном исполнении, также ставших достаточно известными. В узких сегментах рынка, например, в фармацевтической промышленности, а также на предприятиях, которым по роду деятельности приходилось решать задачи укладки в штабель или разборки штабеля однородных изделий или упаковок, они заняли прочное место.

Другую большую группу комплектовочных автоматов образуют шахтные автоматы, которые применяются преимущественно в фармацевтической промышленности. Это оборудование похоже на известные каждому сигаретные автоматы: оно сначала принимает штучные изделия, а потом «выбрасывает» их в соответствии с требованиями заказа. Так как эти автоматы могут одновременно выдавать изделия разных видов, производительность их может достигать 12 тыс. ед. в час.

Процесс комплектации всегда состоит из разделения (отбора) единиц и зависящего от требования потребителя объединения их в сборные комплекты. В прошлом всегда наблюдалась тенденция к разделению этих процессов вo времени и в пространстве для того, чтобы их было легче автоматизировать и выполнять с большей производительностью. Необходимым результатом реализации этого принципа является организация стадии промежуточного накопления. Фирма Witron Logistik+Infomatik GmbH (Паркштайн) использовала этот принцип в своем Order Рiсking Machinery.

Параметры ручной системы

Если внимательно посмотреть на то, как устроены ручные системы комплектации, которые и сегодня еще представлены большой группой решений, реализованных в конкретное оборудование, можно упрощенно обозначить следующие шаги по их совершенствованию. В центре первой ступени будет находиться физическая плоскость процесса. Путем структуризации таких отдельных операций, как захват груза, его складирование и перемещение комплектовщика, можно выделить группы мероприятий по повышению их эффективности. Сюда относятся сокращение траектории движения человека, оформление рабочего пространства захвата и перемещения груза («кривые захвата») с учетом эргономики, снижение затрат физического труда путем использования подъемно-транспортных средств.

Следующий этап модернизации имеет дело в основном с вопросами создания информационной техники, обеспечивающей пpoцeccы комплектации. Наряду c намерением повысить индивидуальную производительность каждого комплектовщика и снизить до минимума долю его ошибок немалую роль на этом этапе играет связанная с этим прозрачность информации. Возможность своевременно получать данные и изменять их в режиме реального времени позволяет лучше осуществлять выполнение заказов, в особенности это относится к величине запасов, информация о пополнении которых важна не только для комплектовщика.

| До 1975 г. |

Применение простых накопительных конвейеров для связи участков, частично дополненных параллельно расположенными рольгангами (неприводными), на которые комплектовщики вытягивают тару для загрузки. Первый комплектовочный автомат (Storematic). Комплектация на высотном стеллажном складе (двухкоординатная комплектация). Развитие стратегии комплектации, «двухлинейная стратегия» на высотном стеллажном складе, одно- и двухступенчатая комплектация. Первое применение процессорного управления |

| 1975-1980 гг. |

Первое употребление словесного кодирования для задания адреса на распределительных центрах. Детальное рассмотрение и структурирование комплектации, построение «кривых захвата». Позиционная комплектация. Создание автоматизированного склада для хранения мелких деталей. Разработка штабелера с подъемной кабиной для человека для комплектации на складах с узкими проездами (man-up) |

| 1980-1985 гг. |

Применение процессоров. Использование тары с нанесенными на нее кодами. Применение сортировочных устройств для двухступенчатой комплектации. Создание патерностера для склада. Комплектовочный автомат. Первый комплектовочный робот (Peter-Uhren) |

| 1985-1990 гг. |

Одновременная комплектация нескольких заказов при закольцованном комплектовочном движении (Data-Mobil). Разработка технологии pick-by-light. Создание систем навигации для штабелирующих устройств. Внедрение технологии штрихового кодирования |

| 1990-1995 гг. |

Расширенное внедрение специфической комплектации (Sorter). Боковая комплектация на автоматическом складе мелких деталей: статическая и динaмическaя подготовка |

| 1995-2000 г. |

Разработка технологии pick-by-voice. Комплексный подход к изучению систем комплектации |

| После 2000 г. |

Расширенное внедрение роботов (стационарных и мобильных). Новый принцип автоматического разделения и объединения изделий. Складской принцип Shuttle |

Voice против Light

В последнее время так называемые голосовые системы поддержки комплектовщика pick-bу-voice все больше находятся в центре внимания специалистов и часто рассматриваются в качестве конкурента другим технологиям, не использующим бумажную документацию, например таким, как мобильные аппараты считывания информации или стационарные установки для «визуальной» комплектации, получившие название pick-by-light. Однако даже по самым оптимистичным оценкам, несмотря на высокую эффективность технологий, о которых идет речь, в совокупности со всеми вспомогательными техническими и информационными средствами передачи данных они в настоящее время составляют самое большее 10% всех существующих систем комплектации (включая известный способ комплектации Pickzettels).

Известно, что с применением технологий pick-bу-voice и pick-by-light производительность увеличивалась более чем на 10%, даже если комплектовщик, который ими пользуется, сам не перемещается быстрее и не увеличивает скорость операций по захвату, укладке, упаковке и перемещению грузов. Большой положительный эффект наблюдается уже оттого, что все эти действия могут проводиться более целенаправленно, а затраты на другие, «съедающие» время манипуляции, такие как поиск составляющих заказа и тары, ориентирование и запросы, минимизируются. Основным условием успешности информационных компонентов при этом остается оптимальное оформление эргономических взаимоотношений системы «человек – машина».

| pick-by-voice | pick-by-light |

|---|---|

| Используется, когда комплектовщик должен перемещаться на большие расстояния (при подготовке поддонов) по принципу «человек к товару» | Используется, когда комплектовщик должен перемещаться на большие расстояния («товар к человеку») |

| Комплектация достаточно тяжелых или крупногабаритных изделий | Kомплектация мелких деталей по принципу «адресования» |

С внедрением довольно сложной новой техники комплектовщику не обойтись без стадии обучения и адаптации. В случае метода pick-by-light она проходит легче, так как человек ориентируется в пространстве преимущественно визуально. При использовании технологии pick-bу-voice проблем больше: вес оборудования, которое комплектовщик должен носить на себе, речевые особенности человека, а также продолжительное ношение наушников являются препятствиями, которые осложняют длительное применение таких средств. Правда, и здесь техника в последнее время сделала значительный шаг вперед, поэтому привыкание к ней теперь проходит легче.

Потенциал развития еще не исчерпан

При общей сравнительной оценке систем их рассмотрение не должно проводиться с позиции удобства только одного составляющего компонента. Оперативная связь для актуального и гибкого управления в отношении наличия и обработки заказа, а также использования персонала и техники является обязательной предпосылкой. Потому технология должна предусматривать возможности применения прямого управления персоналом при резко меняющихся объемах заказов. Здесь метод pick-by-voice имеет хорошую или лучшую исходную позицию, потому что вместе с количественными данными в любой момент позволяет передавать и сведения по изменению условий техпроцесса и/или метода комплектации. Но в нем присутствует и такая составляющая групповой работы, которая может стать опасной. Отдельные сотрудники больше никак не взаимодействуют и не общаются, поэтому они не могут оказать помощь друг другу и проследить за ходом выполнения операций на соседнем участке. Необходимо также иметь в виду, что метод pick-by-voice с точки зрения оборудования и технологии пока еще не достиг пика развития. Соединение технологий pick-by-light и put-to-light (объединение комплектации изделий и комплектации клиентов в «малом формате») может рассматриваться как путь к дальнейшему росту производительности. Использование «световой завесы» в дальнейшем позволит вести контроль правильности захвата и тем самым повысить качество комплектации.

Требования к поставщикам и потребителям

Из-зa сильных колебаний в цикличности поступления заказов и иных факторов (например, резких изменений в номенклатуре изделий, размерах заказов, их объемах), все большей дифференциации систем комплектации производительность отдельного компонента давно не является определяющей для успеха системы в целом. Более важно то, каким образом центральному управлению более высокого уровня удается обеспечить, несмотря на все противодействующие этому влияния, по возможности максимально высокую и равномерную загрузку комплектовщиков. В отношении этого уже имеются хорошие предпосылки и решения. У потребителей должно возникнуть полное понимание того, что решающим фактором достижения эффективного результата является не производительность одного индивидуума, а слаженные совместные действия всего персонала, занятого на комплектации.