Эффективное распределение товаров с применением технологии поточного складирования

Один из крупнейших немецких ритейлеров – компания Edeka (Edeka Handelsgesellschaft Hessenring GmbH) снабжает продуктами и товарами повседневного спроса около 1700 собственных магазинов со складов в Мельзунгене, Гроссен-Бузеке и Штраусфурте. Это фрукты и овощи, молочные, мясные и колбасные изделия, напитки, гигиенические, хозяйственные товары и многое другое. Обеспечить бесперебойные поставки на такой огромной территории можно только с помощью продуманной до мелочей системы снабжения и распределения товаров. Заявки, составленные филиалами, передаются по электронной почте на дистрибьюторский склад, где осуществляется немедленная комплектация и краткосрочная отгрузка заказов по месту назначения.

Постоянная доступность товаров на гравитационном складе

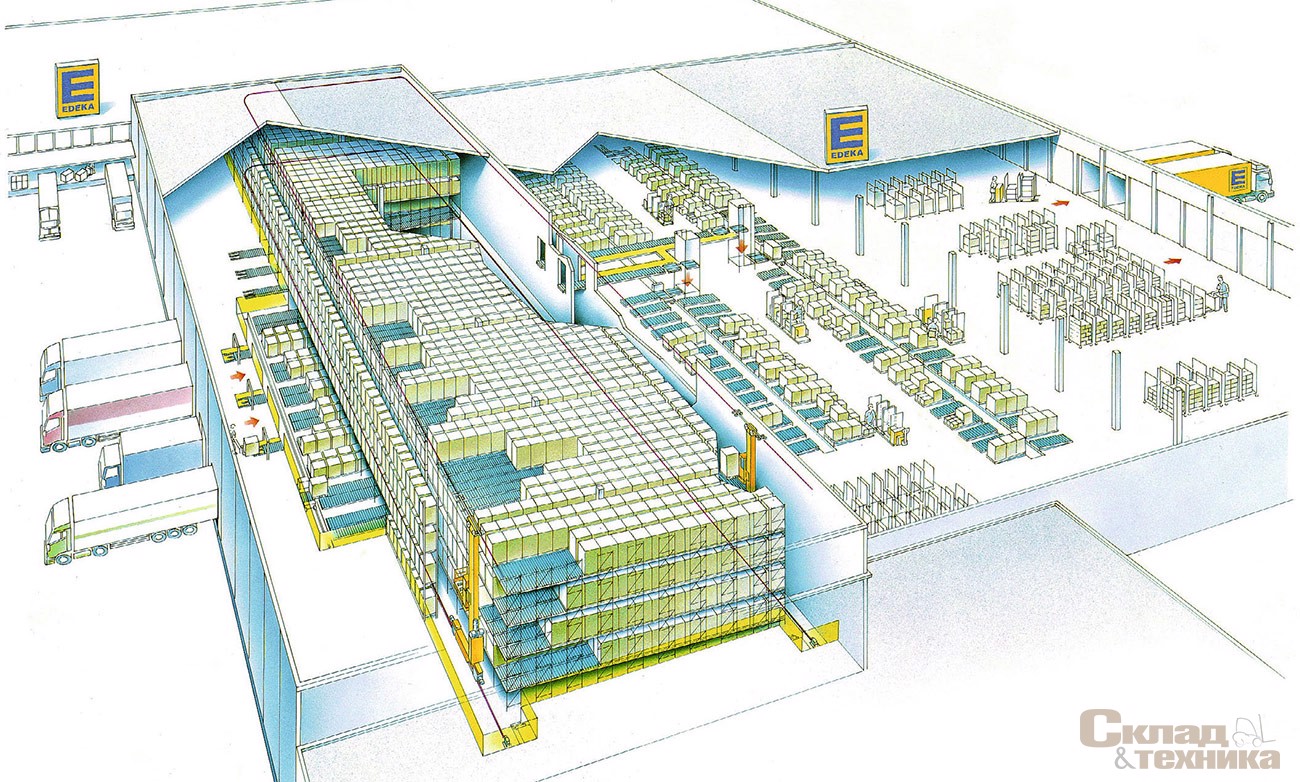

Компания Edeka, опираясь на свой опыт реализации предыдущих проектов с применением технологии так называемого поточного хранения, тщательно проанализировала складируемые товары. На основании этих данных был разработан проект полностью автоматизированного дистрибьюторского центра, для реализации которого Edeka выстроила в местечке Мельзунген новый складской комплекс, рассчитанный на хранение 250 наименований быстрооборачиваемых товаров из своего ассортимента сухих продуктов и напитков, размещенных на 4,5 тыс. паллето-местах динамического хранения. Кроме этого для обработки быстрооборачиваемых товаров создана новая зона комиссионирования, соединенная с гравитационным складом с помощью приводных модулей для хранения паллет и системы подъемников.

Описание системы поточного хранения

Доставляемая на склад продукция подается в транспортную систему через три загрузочных пункта, каждый из которых оснащен датчиками распознавания контура паллет и системой контроля заполнения контейнеров. После автоматического считывания номера артикула специальная передаточная тележка устанавливает паллету на одно из 72 приводных загрузочных мест. Одна из особенностей этого автоматизированного складского комплекса в том, что два автоматических крана-штабелера, расположенных по обеим сторонам блока гравитационных стеллажей, могут поворачиваться на 90°.

Зона загрузки товаров соединена с зоной выгрузки монорельсом, проложенным вокруг всего модуля стеллажей поточного хранения. Благодаря способности совершать маневры с поворотом на 90° в случае выхода из строя одного крана поступающие товары в систему гравитационного склада будет загружать второй кран, поддерживая тем самым заполненными каналы в зоне выгрузки. Это позволяет обрабатывать поток поступающих товаров и обеспечивать их последующую перегрузку для дальнейшего комиссионирования.

При использовании метода поточного складирования паллеты перемещаются под действием гравитации по наклонным роликовым модулям из зоны загрузки в зону выгрузки, их движение контролируется с помощью встроенных регуляторов скорости. Непосредственно перед модулем выгрузки первая паллета ускоряется с целью ее отделения от паллеты, движущейся следом, что обеспечивается особым расположением регуляторов скорости. На последнем отрезке модуля выгрузки после прохождения очередного регулятора скорости движение паллеты замедляется. Паллета, достигшая сигнальной заслонки защитного разделительного устройства, приводит в действие разделительный упор и мягко останавливается с помощью конечного упора. Для обеспечения точного позиционирования паллеты перед конечным упором все модули выгрузки оснащены разделительным ускорителем на цепной передаче. Такое положение паллеты в модуле выгрузки – необходимое условие безаварийной работы гравитационного склада в автоматизированном режиме.

В штатном режиме загрузку товаров в систему поточного хранения берет на себя один из двух кранов-штабелеров, в то время как второе устройство занято процессом выгрузки товаров из системы и их подачей в зону комиссионирования. В период пиковых нагрузок можно задействовать и оба крана как со стороны зоны загрузки товаров, так и со стороны зоны выгрузки с целью оптимизировать пропускную способность склада.

Блок гравитационных стеллажей общей емкостью 4,5 тыс. паллето-мест включает четыре уровня (яруса) хранения с каналами, глубина которых позволяет разместить 18 паллет. Для оптимизации постоянного наличия товаров в пределах склада поточного хранения со стороны зоны приемки товаров был установлен ряд высотных стеллажей статического хранения на 231 паллето-место. Такое комбинирование возможностей высотных стеллажей статического хранения и гравитационного склада в любой момент позволяет гарантировать постоянную доступность определенных товаров на складе.

Зоны комиссионирования

Зона комиссионирования на складе в Мельзунгене поделена на две части. Первая включает в себя 62 роликовых модуля для паллет, каждый из которых вмещает по четыре паллеты с поперечным типом транспортировки. Отличительная особенность зоны выгрузки заключается в ее предельно низком расположении над уровнем пола, что позволяет оптимально с точки зрения эргономики одним движением переставлять ящики с напитками на роликовые конвейеры. Благодаря многолетнему опыту компании Interroll и проведенным ею тестам была предложена специальная конструкция транспортера и построена экспериментальная линия для проверки этого метода на практике. Согласно требованиям заказчика верхний край рольганга в модуле выгрузки находится на высоте не более 45 мм.

Вторая часть зоны комиссионирования также оснащена 62 роликовыми модулями, каждый из которых рассчитан на 3 паллеты.

Товары подаются в каждую из частей зоны комиссионирования полностью автоматизированными быстроходными передаточными тележками. Любые передвижения паллет (от приемки товаров до их подачи в зоны комиссионирования) полностью автоматизированы и выполняются после команд, поданных системой управления складом (WMS). Роликовые модули с обратным наклоном, установленные в резервной зоне, позволяют проводить обратную транспортировку паллет к зоне приемки товаров.

Выгодная инвестиция

Инвестиции в новый, полностью автоматизированный дистрибьюторский центр с интегрированным гравитационным складом для буферного хранения и зон комиссионирования уже принесли компании Edeka ощутимую пользу. Прежде всего она заключается в следующем:

- увеличение складских мощностей благодаря компактности конструкции гравитационного склада;

- рост производительности труда операторов при комиссионировании товаров;

- увеличение пропускной способности склада;

- снижение капиталовложений в строительство зданий (благодаря компактности конструкции комплекса поточного хранения);

- минимизация расходов на техническое обслуживание за счет применения метода складирования, основанного на использовании силы тяжести;

- гибкость, позволяющая компании Edeka и в будущем снабжать товарами растущее число своих филиалов точно в установленные сроки.

Пример окупаемости инвестиций (Return on Investment = ROI)

Применение в качестве системы складирования гравитационных стеллажей приобретает все большую популярность в мировой практике. Ее основными признаками являются возможность полностью автоматизировать процессы загрузки товаров на хранение и их выемки, компактная конструкция и соблюдение принципа FIFO (first in – first out: «первым пришел – первым ушел»). Поточный принцип хранения в сочетании с использованием традиционных высотных стеллажей предлагает особенно экономичное решение, прежде всего при распределении товаров категории А (с высокой степенью оборачиваемости).

Чтобы наглядно продемонстрировать преимущества системы поточного хранения, рассмотрим на следующем примере комбинированную (вариант А) и традиционную стеллажную (вариант В) системы хранения. Вариант А сочетает «поточное хранение» с традиционными двойными стеллажами для паллет, а вариант В представляет собой широко распространенную систему с двойными стеллажами.

Параметры использования системы поточного хранения в варианте А:

- объем поступающих товаров – 138 паллет в день;

- количество обработанного товара – 7,5 тыс. коробок в день;

- среднее число наименований товаров – 36;

- средняя производительность комиссионирования на 1 человека – 233 операции в час.

Для варианта В действительны следующие данные:

- объем поступающих товаров – 650 паллет в день;

- количество обработанного товара – 40 тыс. коробок в день;

- среднее число наименований товаров – 800;

- средняя производительность комиссионирования на 1 человека – 140 операций в час.

Сравним общие объемы инвестиций обоих вариантов. Для варианта А они составляют 1 081 571 евро, для варианта В – 1 115 770 евро. Эти инвестиции включают все расходы на процессы комиссионирования. Еще один положительный эффект возникает в результате ускоренного прохождения паллет (оборачиваемость товаров за счет их укладки на хранение или соответственно выемки из системы поточного хранения). Экономия средств при таком объеме составит дополнительно 13 370 евро. В результате общая экономия средств составит 47 600 евро. Если рассматривать разницу по сравнению с изначально более высокими инвестициями в складской комплекс поточного хранения паллет, равными 137,4 тыс. eвро, то срок окупаемости инвестиций (ROI) составит примерно 2,9 года. Такой высокий показатель часто становится решающим аргументом в пользу принятия решений об осуществлении инвестиций и эффективном использовании комплекса стеллажей поточного хранения.

Системы поточного хранения производства компании Interroll до сих пор использовались в качестве склада предварительного хранения продукции, поступающей в производство, на накопительный буферный склад между отдельными производственными циклами или на склад в качестве резерва. Их также могут проектировать для дистрибьюторских центров емкостью от 100 до 15 000 паллето-мест. К основным потребителям таких систем относятся предприятия пищевой промышленности, дистрибьюторские центры по распределению продуктов питания, предприятия по производству химических материалов и пластмасс, молочные и пивоваренные заводы, фабрики по изготовлению напитков, предприятия мебельной промышленности, посылторги и многие другие.

Компания Interroll специализируется на решении комплексных задач в области складской логистики. Выпускаемые ею модули поточного хранения можно установить на любом складе стеллажного хранения при минимальных затратах. В сотрудничестве с партнерами Interroll предлагает экономичные и эффективные решения проблем складского хранения как на больших, так и на малых предприятиях.