Анализ товарных потоков – основа успешной модернизации склада

Наблюдая за процессами в логистике товарных потоков, лишний раз убеждаешься в народной мудрости: «Не было бы счастья, да несчастье помогло». Кризис экономики заставил-таки владельцев бизнеса считать затраты на логистику и стремиться к их существенному снижению. А это привело к пониманию необходимости модернизации имеющихся складов.

Однако слишком часто этот процесс пытаются упростить и удешевить, забывая при этом, что выбор размерности складского комплекса, используемой в нем технологии, типов и характеристик оборудования для хранения и перемещения товаров и, наконец, системы управления этой технологией должен проводиться только после точного понимания характеристик товарных потоков и потребности в объемах их хранения. При этом подчеркнем, что нас должны интересовать характеристики так называемых «расчетных» потоков, которые будут проходить через склад через некоторое количество лет. Обычно такой прогноз делается на 5–7 лет, но в нашей стране, да еще в период кризиса, что-либо планировать на такой период весьма проблематично.

Тем не менее проблема есть и надо научиться ее решать. Для этого прежде всего необходимо оценить сам бизнес с точки зрения уровня его стабильности и предсказуемости в смысле характеристик товарных потоков. Если заказчик имеет достаточно длительную историю своего бизнеса в одной и той же области (скажем, 5–10 лет), он не предполагает принципиально менять суть бизнеса в следующие годы (хотя какая-то диверсификация неизбежна), не планируется резкой смены поставщиков продукции и сырья, то опыт многих лет проектирования складских комплексов подсказывает следующий алгоритм расчета характеристик склада для его модернизации или нового строительства.

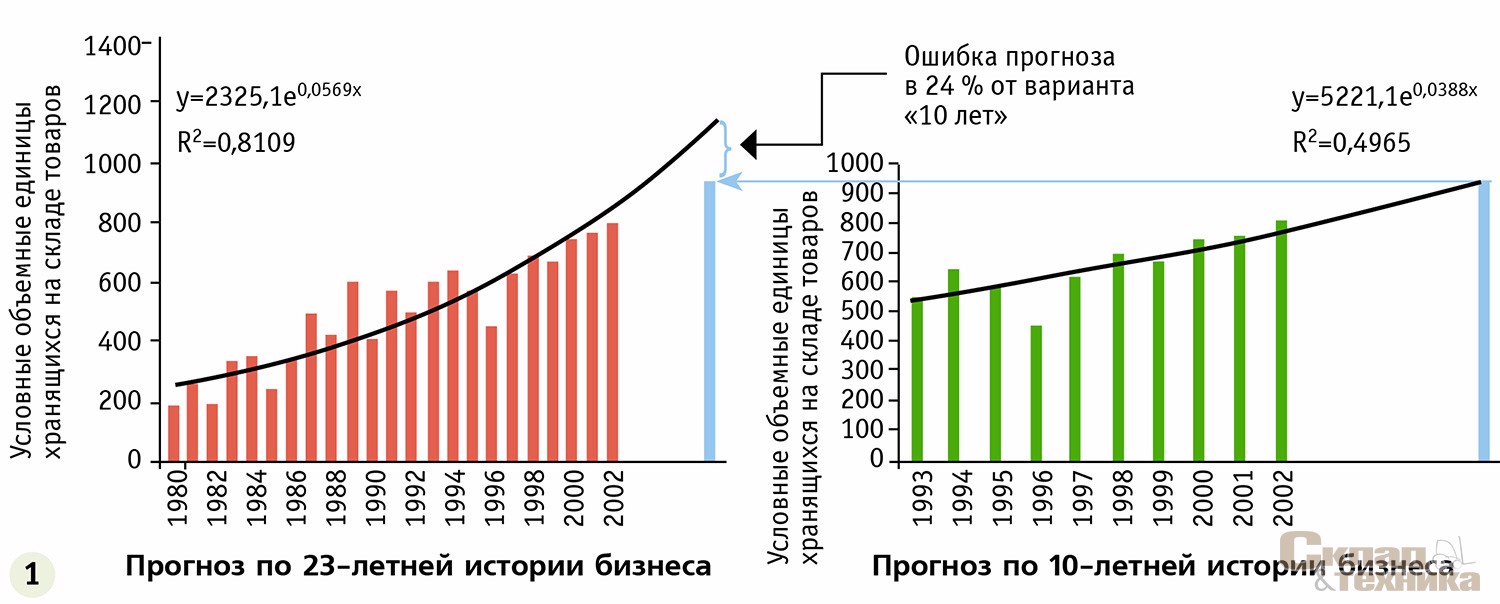

1. Выбираем период ретроспективного анализа товарных потоков. Очень часто возникает желание взять общие характеристики потоков и объемов хранения товаров за весь период существования компании и методами математической статистики спрогнозировать значения этих же характеристик на требуемое количество лет (не менее 5 (!), так как на меньшее количество лет прогнозировать не имеет смысла). Но в наших условиях этот метод неприменим! Это хорошо видно на рис. 1.

Дело в том, что период анализа, период прогноза и достоверность прогноза очень тесно связаны. Если мы сделаем 5-летний прогноз характеристики склада на основании 23-летней истории процессов, а потом повторим этот прогноз, но на базе последних 10 лет истории бизнеса, то ошибка прогноза может превысить 20%. Это как раз и есть следствие резкого снижения достоверности прогноза при уменьшении периода анализа по отношению к требуемому периоду прогноза. А в силу особенностей истории развития предпринимательской деятельности в нашей стране все данные по потокам до 1998 г. нет смысла использовать в анализе – это был другой бизнес с другими правилами игры.

Поэтому правильнее выбрать в качестве периода анализа последний календарный год практики бизнеса: ведь он аккумулировал в себе весь опыт предыдущих лет, в том числе и по логистике потоков. А начало и конец календарного года сопровождаются проведением инвентаризации запасов сырья, комплектующих и товаров, что обеспечит в дальнейшем точный расчет потребной размерности склада.

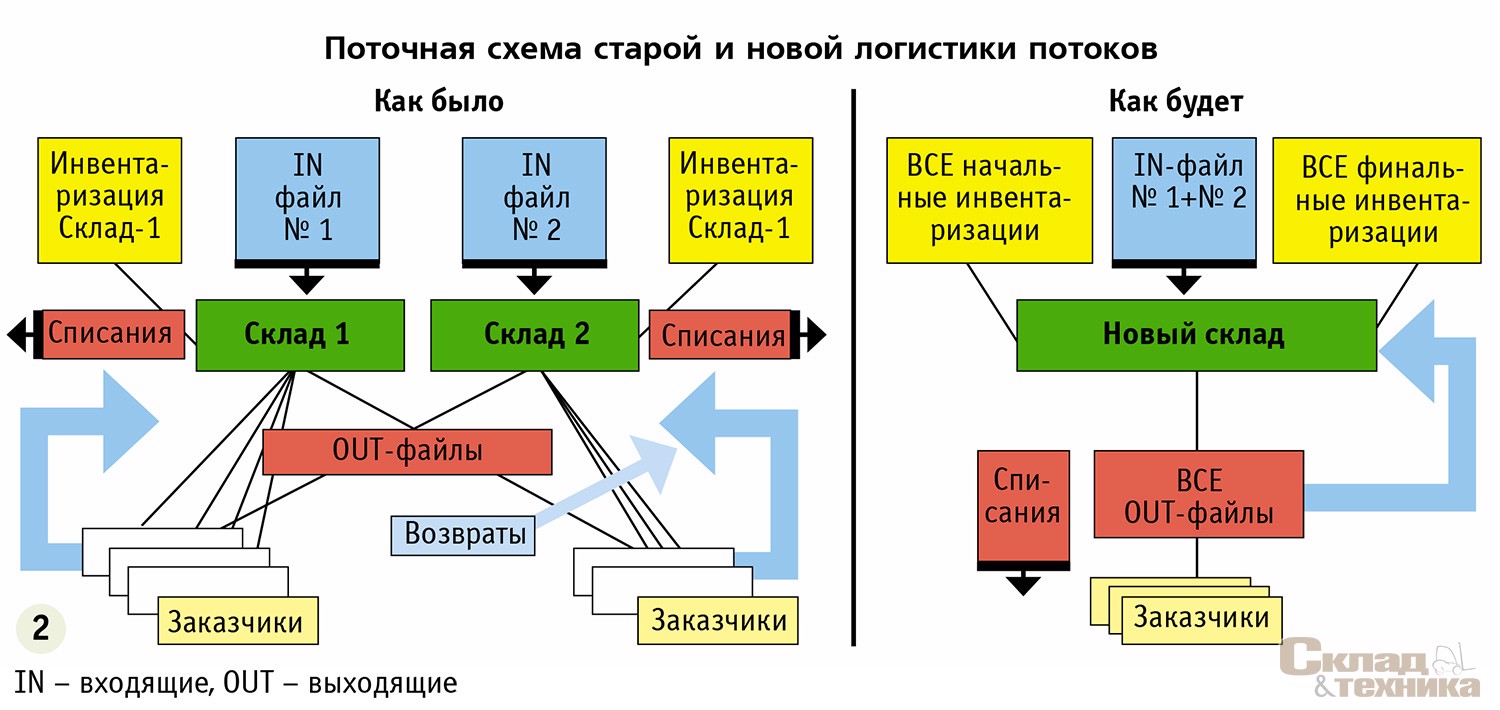

2. Проводим аудит товаропроводящей системы для выявления всех типов товарных потоков и их назначения и описываем их схему в варианте «как было». Очень часто мы сталкиваемся с весьма архаично построенной схемой логистики потоков. Особенно это относится к потокам сырья и материалов на промышленных предприятиях, где данной проблеме обычно уделялось недостаточное внимание. Но и для дистрибутивных предприятий типично использование многих собственных и арендуемых складов, схема потоков между которыми весьма далека от оптимума и иногда потребляет огромные ресурсы, денежные и человеческие.

Вот типичный пример такой схемы логистики. В одном из проектов мы столкнулись со схемой логистики в дистрибутивной сети, когда всего 35% объема потоков «шли» через складской комплекс, а все остальное поступало в магазины сети в режиме прямой поставки. Но это происходило не потому, что так экономически выгоднее, а потому что размер существующего склада не обеспечивал обслуживание потоков в полном объеме. Не выявив этой особенности, нельзя начинать процесс анализа, иначе он будет неполным.

3. С учетом видения заказчиком структуры будущей логистики товарных потоков (количество складов, их иерархия и т. п.) создаем схему «как будет». При модернизации склада (системы складов) придется пересмотреть как структуру потоков, так и перечень товаров, который должен остаться в режиме прямой поставки. При этом невозможно будет просто сформировать файлы поступления товаров, их отгрузки, внутренних перебросок, списания, возвратов. При изменении логики товарных потоков необходимо создать «фиктивные» потоки, которые были бы в случае использования в анализируемом периоде новой схемы логистики, и в дальнейшем анализировать именно эти файлы. Этот способ может показаться слишком сложным, но является единственной возможностью одновременно решить проблему оптимизации логистической схемы бизнеса и получить исходные данные для ретроспективного анализа потоков с целью дальнейшего проектирования этой новой схемы.

4. Используя эти две схемы потоков, формируем структуру файлов для анализа. Обычно формируется схема потоков, содержащая суммарные файлы поступления товаров (In-Total), отгрузки товаров (Out-Total), начальной и конечной инвентаризации, возвратов и т. д. (рис. 2).

5. Вместе с заказчиком проводим сбор данных об ассортименте товаров и их характеристиках. Это является самой сложной частью процедуры сбора данных. Дело в том, что при эксплуатации технологии склада без использования современных систем управления ею (WMS) не возникает необходимости в сборе всех данных о товарах и методах их хранения на складе. Если товар хранится «кучей» на полу, то никто не ответит на вопрос, сколько упаковок товара поместится на стандартный европоддон с ограничением высоты 170 см от пола.

При рассмотрении перечня ассортиментных групп (далее – АГ) товаров часто обнаруживается, что групп этих несколько сотен. Они возникали исторически по мере развития бизнеса, и очень часто этот процесс сильно зависел от конкретных менеджеров офиса и склада, а не от требований оптимизации процесса управления технологией склада. Но ведь перед нами стоит задача модернизации склада, для чего необходимо создать минимально возможный перечень укрупненных АГ, включающий в себя товарные группы, организованные по принципу общности условий хранения и обработки товарных потоков. Фактически эти укрупненные АГ станут проектируемыми зонами склада (паллетируемые товары, длинномеры, горючие товары и т. п.). Возникнет новая иерархия ассортиментных групп, в которой на самом верхнем уровне появятся имена вновь создаваемых «виртуальных» зон. Это позволит упорядочить расположение товаров на складе и более эффективно управлять их потоками.

Чтобы решить эту задачу, необходимо сформировать «Справочник ассортиментных групп». Для каждой ассортиментной группы (АГ) необходимо подготовить следующие данные для полного описания т. н. «Грузовой единицы» – некоторого стандарта хранения товара для данной АГ:

- название АГ;

- ее уникальный код;

- название вышестоящей по иерархии АГ;

- размеры т. н. «грузовой единицы», т. е. описание размеров паллеты (длина и ширина поддона и средняя высота паллеты);

- характеристики поддона (высота и вес);

- предельно допустимый вес паллеты с товаром;

- предельно допустимая высота паллеты;

- диапазон температур для хранения товаров;

- диапазон влажности для хранения товаров;

- особенности и требования к типу хранения и возможной совместности хранения товаров.

И не обязательно, что эта грузовая единица будет организована в виде паллеты. Очень часто это может быть некоторый пластиковый контейнер или же ячейка стеллажа. Даже если этих данных нет, то их необходимо разработать и утвердить. Пока это не сделано – нет смысла приступать к анализу потоков и, следовательно, к проектированию.

Но гораздо более серьезные проблемы возникают при подготовке «Справочника товаров», куда входят:

- внутренний (для предприятия) идентифицирующий код товара;

- наименование товара;

- единица измерения при хранении и отпуске товара;

- код АГ, которой принадлежит данный товар;

- количество штук (единиц) товара в упаковке;

- вес одной упаковки;

- размеры упаковки (длина, ширина, высота).

Часть этих данных не вызывает проблем при заполнении справочника, но некоторых (чаще всего размеров упаковки) обычно либо нет вообще, либо нет у части товаров. Однако без их наличия невозможно ни провести анализ потоков, ни рассчитать размерности зон склада.

Можно, конечно, попытаться сформировать бригаду «измерителей» и послать их на склад, но чаще всего из этого ничего хорошего не получается. Можно попробовать запросить поставщиков товаров, но результат скорее всего будет такой же. Если же в конкретной АГ есть хотя бы 15–20% наименований товаров, имеющих требуемый перечень данных, то для остальных входящих в нее товаров можно воспользоваться специальными математическими алгоритмами (Data Mining). С их помощью можно проанализировать товары, размеры которых указаны, и достоверно оценить габариты остальных товаров этой АГ. Конечно, это приведет к некоторым ошибкам в анализе, но опыт таких расчетов показывает, что их уровень в итоге не превышает 10–15%, а это существенно лучше, чем ошибка из-за отсутствия данных.

Важной характеристикой товара является позиция «единица измерения». Эта единица должна совпадать с той, которая подразумевается в накладной приема/ отпуска товара. Если данные в бухгалтерском учете, откуда, собственно, и «выкачиваются» эти файлы потоков, используют общие характеристики (например, погонные метры), а товар перемещается в рулонах, то необходимо, задавшись стандартным количеством метров в рулоне, перейти к физически перемещаемым грузовым единицам.

6. Формируем файлы с данными по потокам товаров. Это обычные накладные (построчно!) по приемке и отгрузке товаров за каждый день анализируемого периода, в которых указаны:

- дата;

- код товара (по справочнику товаров);

- номер накладной;

- количество единиц принятого или же отгруженного товара.

Необходимо учесть, что единицы в накладных должны соответствовать «Справочнику товаров». Накладные вводятся в файл построчно, сортируясь по датам, начиная с первого дня периода, за который предоставляются данные. Если файл получается очень большой и готовится в формате Excel, то данные могут поставляться разбитыми на несколько файлов. В этом случае желательна помесячная или же поквартальная разбивка.

Приходными данными могут быть и файлы возврата товаров от покупателей. Они имеют тот же формат, но именуются отдельно. Отгрузкой считается и возврат товаров поставщикам, и списание товаров – эти данные поставляются отдельными файлами.

7. Проводим анализ полученных данных. На этом этапе необходимо определить количество единиц хранимых на складе товаров и требуемое для них число мест в зоне хранения. Пока речь идет об уже прошедшем периоде, выбранном для анализа. Сопоставляя размеры упаковки товара с размерами единицы хранения, принятой для его ассортиментной группы, и лимитами по весу и высоте паллеты (см. «Справочник АГ»), можно определить количество упаковок на паллете (так называемый «стандарт паллетирования») и соответственно количество единиц товара на паллете. На основании этих данных необходимо рассчитать по дням выбранного для анализа периода для каждого товара его поступившее и отгруженное количество, а также остаток с учетом остатка предыдущего дня. Понятно, что этот расчет должен начинаться с данных по инвентаризации товара на начало периода. Проделав эту работу по всем товарам, мы получим возможность рассчитать объем, вес поступающего, отгружаемого и хранимого товара для каждого дня принятого для анализа периода. Фактически берем выбранный для будущей конструкции склада метод хранения товаров и размерность единиц хранения и определяем, что было бы в прошлом (в периоде ретроспективного анализа), если бы размеры грузовых единиц были новые.

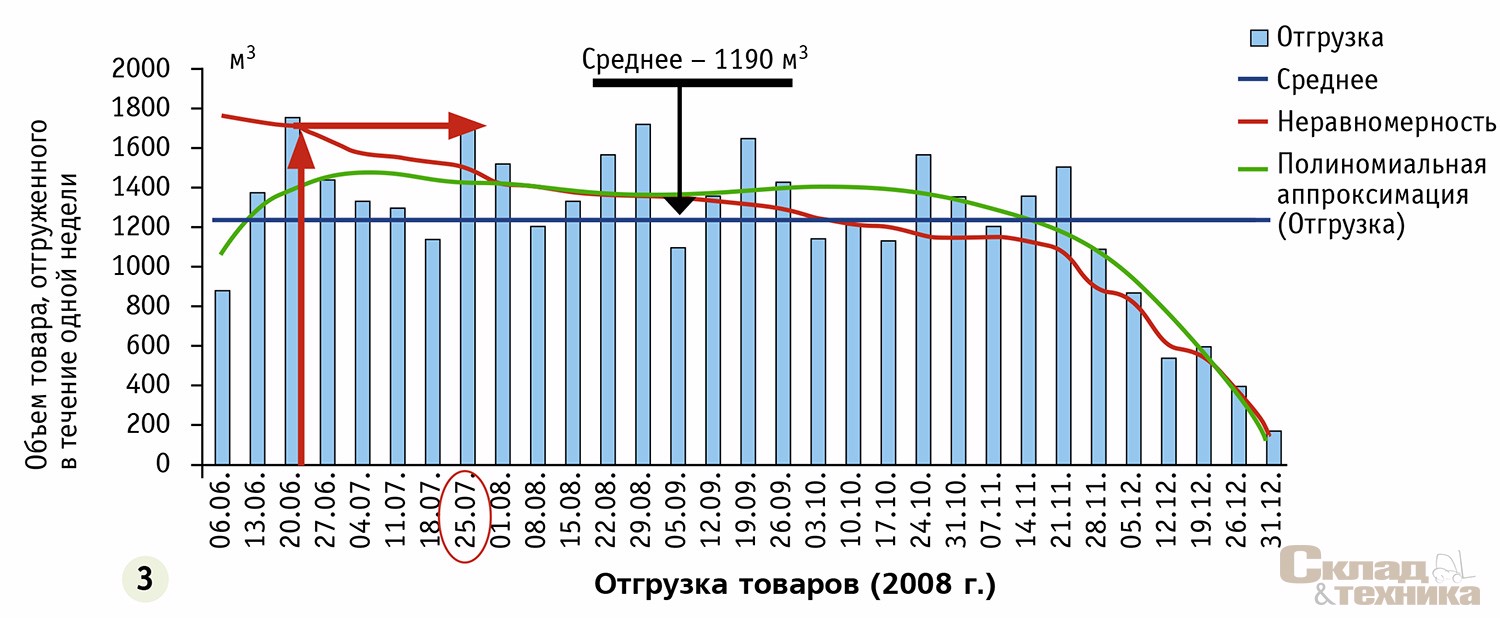

Эти графики позволяют проанализировать динамику поступления товаров на склад и выбрать так называемую «расчетную неделю», которая потребуется для выбора базовых значений характеристик потоков, необходимых для получения расчетных данных при проектировании.

Следует обратить внимание на учет неравномерности потоков и объемов хранения в течение года. Такая неравномерность является следствием как сезонности в спросе на товары, так и случайного (вероятностного) характера поступающих партий товара, что хорошо видно на графиках, и именно от нее зависит потребная мощность зоны приемки/ отгрузки продукции и количество дополнительных мест в зоне хранения, необходимых для размещения неожиданно поступившей партии товара большего, чем ожидалось в среднем, объема. Для учета этих факторов по зоне приемки отсортируем данные по их убыванию и получим «кривую неравномерности».

Теперь остается задать себе вопрос: на какой уровень гарантии обслуживания технологии я могу согласиться? Если это 100%, то необходимо быть готовым к приемке любого потока товаров вплоть до максимального расчетного его значения. Если это 50% – то на средний уровень. Чаще всего эта готовность лежит в пределах 85–90%. А далее все просто: приняв, например, 90%, отступаем от максимального значения потоков (кривая неравномерности) на 10% и получаем расчетное значение партий приходящих товаров. Такой подход позволяет учесть не сезонность потоков, а их реальную мощность.

Заказчик может принять волевое решение о выборе базовых недель, опираясь на логику своего бизнеса.

Так же, как и для поступления товаров, строятся графики по отгрузке и остатку товаров на складе (см., например, рис. 3). Необходимо отметить, что этот уровень анализа делается в объемных показателях (м3). Но затем производится расчет количества мест хранения товаров на складе, которые бы потребовались в период анализа при том условии, что размеры мест хранения (грузовых единиц) были бы такими, которые указаны в справочнике ассортиментных групп.

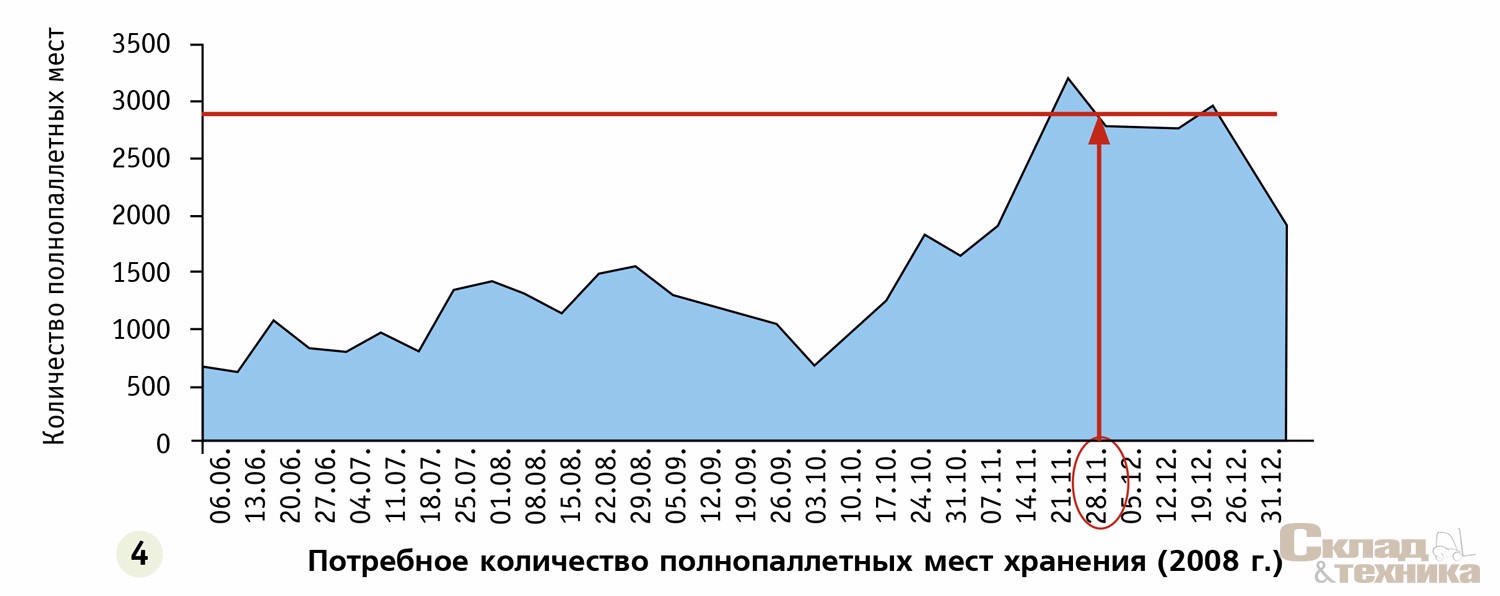

В результате получим картину потребности в количестве мест хранения на складе (рис. 4).

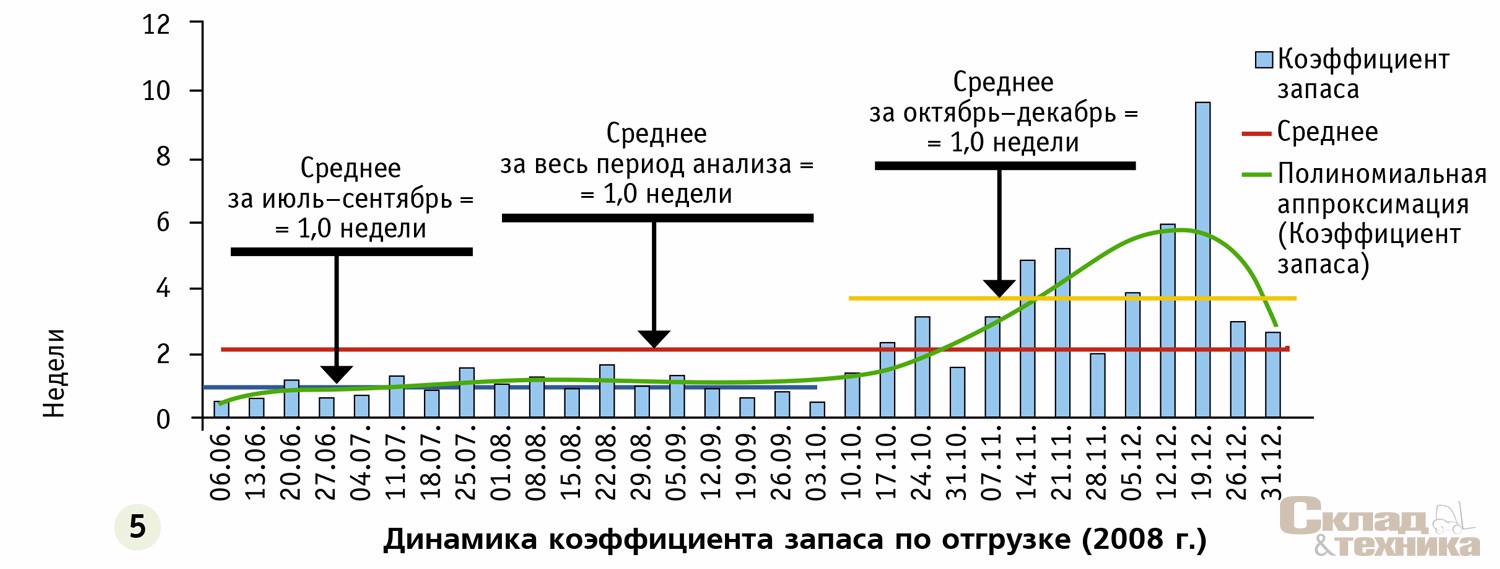

Очень важной характеристикой бизнеса является коэффициент норматива запаса (по отгрузке товаров). Он рассчитывается для каждой текущей недели как соотношение объема запаса товаров на начало недели к объему отгрузки за эту неделю, позволяет сопоставить объем запаса с интенсивностью отгрузки и включает в себя в общем виде политику заказчика по внешней логистике и поддержанию уровня страховых запасов (рис. 5). В дальнейших расчетах этот коэффициент позволит учесть возможное изменение политики. Заказчик должен подтвердить выбранный коэффициент либо указать новый на следующий период.

8. На основании этого анализа и своего видения развития бизнеса заказчик готовит прогноз по ассортименту и потокам на следующие 5–7 лет. Но мы сделали «ретроспективный» анализ, а нам нужно определить характеристики склада, которые потребуются через 5–7 лет. Поэтому, получив такой анализ, владелец складского бизнеса должен задать себе вопрос: как же будут меняться объем товаропотоков и требуемое количество мест для хранения по каждой ассортиментной группе в отдельности? Наилучшим ответом на него было бы предсказание маркетологов о грядущем спросе на каждое наименование на весь период прогноза развития бизнеса, да еще с учетом изменения товарной линейки. Хорошо бы при этом получить и рекомендации об изменении внешней логистики, так как они могут кардинально изменить параметры склада. К сожалению, такой прогноз можно отнести к области фантастики.

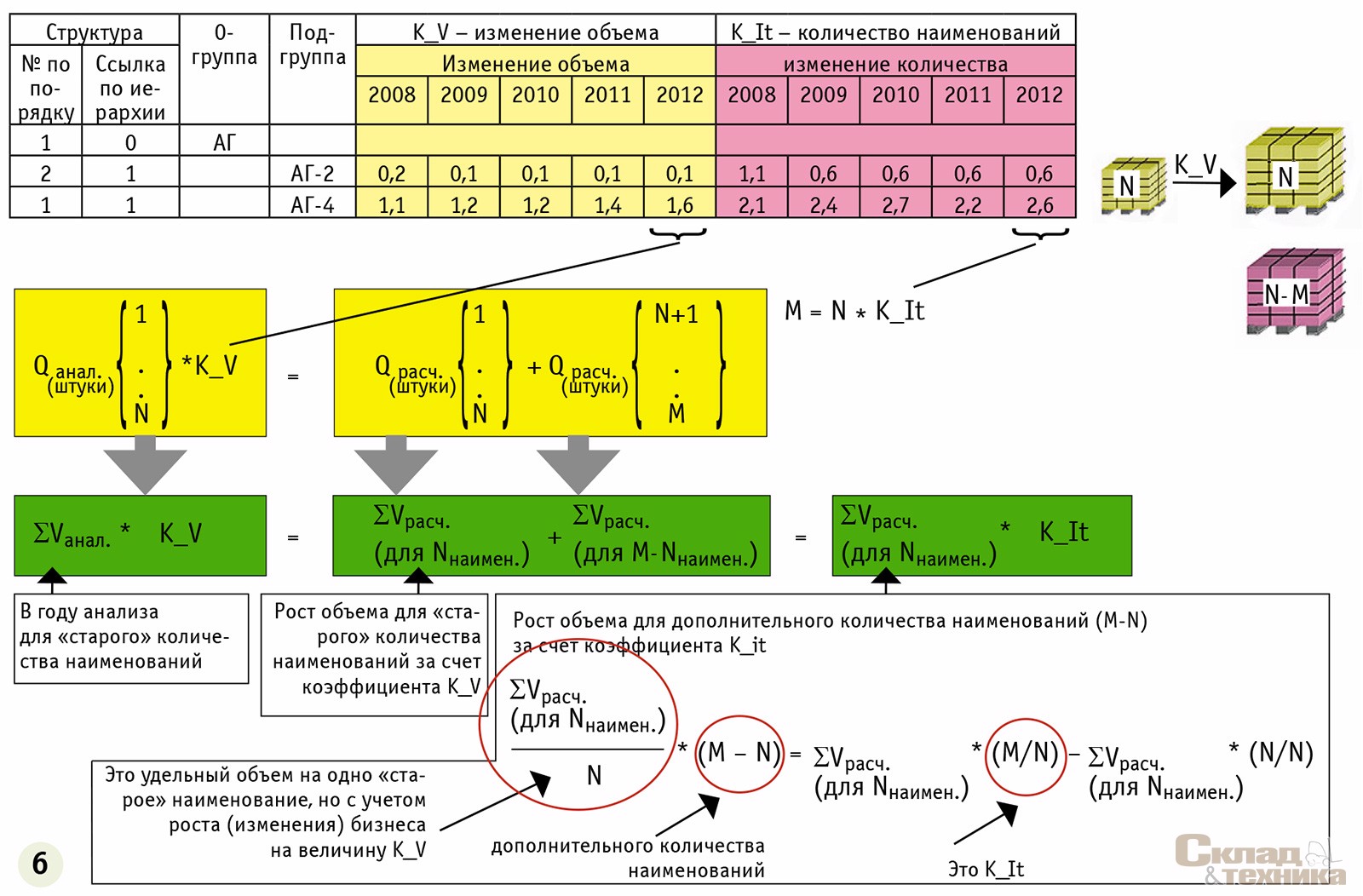

Поэтому была разработана технология прогнозирования, позволяющая формализовать этот процесс. Общая идея – определив количество единиц товара, которые необходимо сохранить на складе для обеспечения покрытия спроса, используем «Справочник товаров» и последовательно вычисляем количество упаковок и количество грузовых мест (паллетомест) для их размещения. Расчет потребного количества мест хранения проводится не только для каждой ассортиментной группы, но и для каждого товара из этой АГ в отдельности. Конечно, речь идет только о товарах, активных в период анализа. Однако в силу естественного изменения количества наименований в АГ необходимо как-то изменить и потребное количество мест для их хранения. Для этого предположим, что при появлении в них новых товаров сохраняется общая логика работы с товарами в этой АГ. Размеры новых товаров аналогичны бывшим до этого, спрос на них также меняется в соответствии с прежними тенденциями. Поэтому все характеристики потока поступления изменяются пропорционально K_it.

Надо учитывать, что все эти предположения справедливы только при условии сохранения внешней логистики предприятия, то есть правил бизнеса, взаимоотношений с поставщиками и покупателями, транспортной логистики и т. д. Если же компания стремится повысить свою рентабельность, то неизбежны попытки сократить объемы запаса товаров на складе. Но это внешние по отношению к сделанному анализу действия и требуется механизм их учета и использования таких изменений. Этим механизмом и является использование коэффициента норматива запаса. Ведь понятно, что если при анализе был получен норматив запаса, равный 8 неделям, а к определенному году планируется сократить запас вдвое, то и количество мест на складе под этот товар потребуется меньшее.

Для реализации идей такого метода прогнозирования воспользуемся алгоритмом, приведенным на рис. 6.

Мы прогнозируем три основные характеристики потоков:

- изменение объема отгрузки товаров для каждой АГ;

- изменение количества наименований в этой группе;

- изменение оборачиваемости товаров, или же «норматива запаса».

Значения этих характеристик по годам прогноза должны быть проставлены в иерархическую таблицу ассортиментных групп. Причем эти коэффициенты считаются не последовательно «год к году», а к году прогноза. Коэффициент изменения объема продаж должен оцениваться не в смысле ожидаемого изменения финансовых показателей (с учетом инфляции и рисков), а в натуральных значениях.

Не надо забывать, что в процессе диверсификации бизнеса возникнут новые группы, которых не было в анализе и которые не могут быть рассчитаны по предложенному алгоритму. Они рассчитываются по предполагаемому количеству штук товаров в реализации с учетом средних размеров грузовой единицы для каждой такой новой АГ (или же нескольких таких «представителей» данной АГ).

9. Используя полученный прогноз, проводим расчет потребных объемов хранения товаров и характеристик потоков.

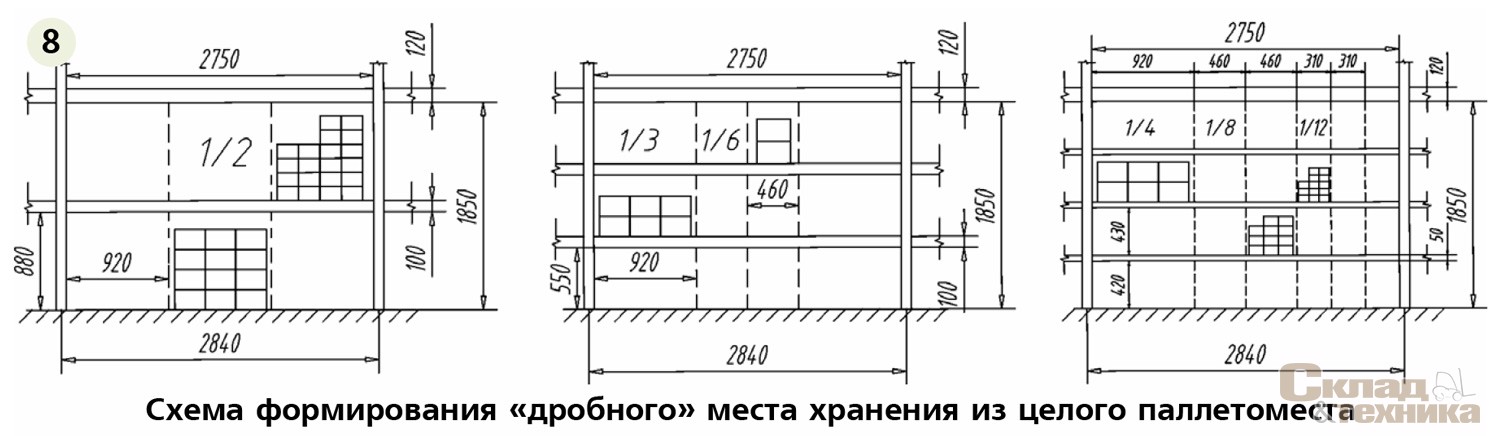

Итак, расчет потребного количества мест для хранения товаров по каждой ассортиментной группе выполнен, причем для каждого товара определяется свое потребное количество мест хранения. Не надо забывать, что обычно на складе есть много наименований так называемых «редко спрашиваемых» товаров, для которых не требуется даже одного паллетоместа. Если это не предусмотреть и не создать для них специальные, «дробные» места хранения, то и эти товары придется в дальнейшем хранить на целых паллетоместах, неэкономно используя объем склада. Для того чтобы учесть это требование, необходимо при конструировании стеллажей (или полок) на складе воспользоваться дополнительными балками стеллажей, так называемыми «настольными панелями» и «дивайдерами». Это позволит создать места, кратные 1/2, 1/3, 1/4, 1/6, 1/8, 1/12 (или же любые другие пропорции) целого паллетоместа (рис. 8).

На этих местах можно будет разместить товары как не требующие для хранения и отбора целые паллетоместа, так и складируемые в виде целых паллет в зоне хранения, но отгружаемые в течение 1–2 дней в объеме менее паллеты. Фактически мы приходим к расчету размерности зоны отбора товаров.

В конце расчетов должны быть получены окончательные размерности по каждой (укрупненной) группе товаров:

- количество активных товаров на выбранной для анализа неделе;

- количество товаров, хранящихся целыми ГЕ;

- количество целых ГЕ;

- количество «дробных» мест хранения по выбранному списку размеров мест;

- количество целых ГЕ, в которых могут быть размещены все «дробные» места.

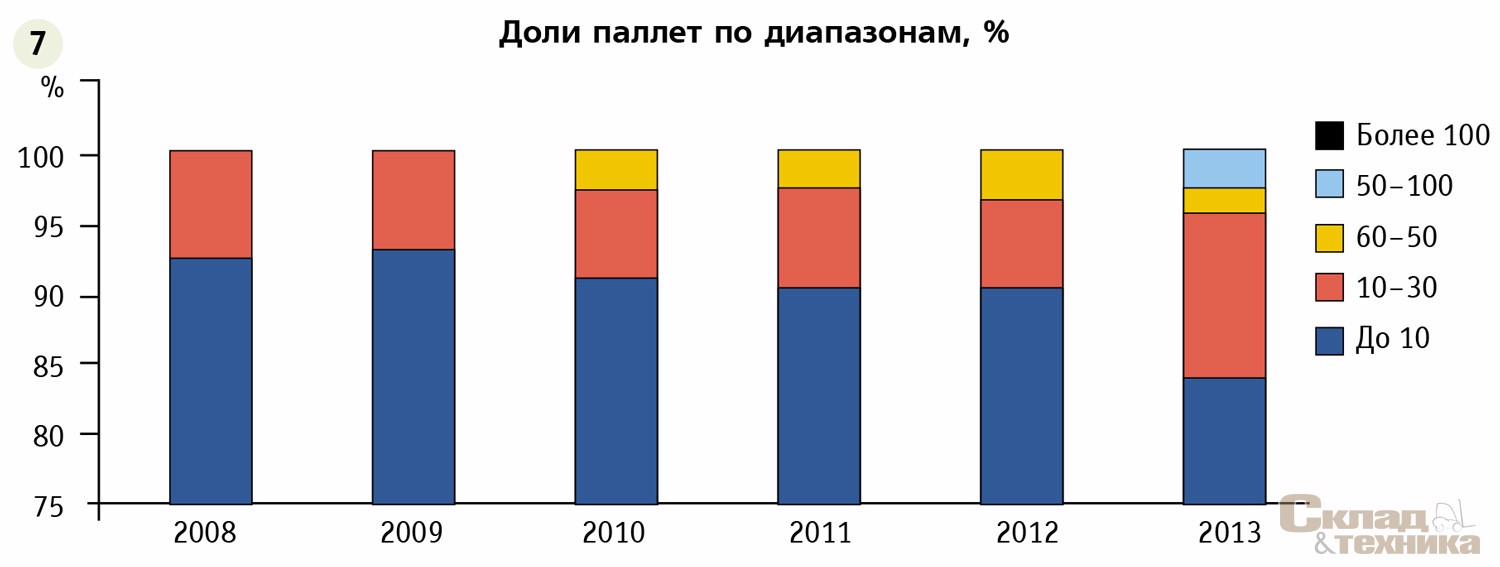

Однако требуется провести не только расчет потребного количества паллетомест по годам, но и определить структуру хранения товаров, то есть подготовиться к выбору типов стеллажей для их хранения. Для этого можно задаться диапазонами количества паллетомест для хранения одного товара и рассортировать товары по выбранным диапазонам по годам, как это показано на рис. 7, что даст возможность обоснованно выбрать типы мест хранения и их количество.

Аналогичный график строится для количества товаров по тем же выбранным диапазонам.

Так, для 67% (к 2011 г.) товаров можно использовать обычные так называемые «фронтальные» стеллажи, а для остальных товаров подойдут «набивные», повышающие плотность хранения товаров на складе. Более того, можно спроектировать эти стеллажи в виде нескольких блоков, различных по глубине. А это позволит согласовать между собой темп поступления партий товара с его отгрузкой, что в свою очередь повысит коэффициент использования объема склада.

В этой статье рассмотрены только процессы расчета потребных размерностей основных зон склада (хранение и отбор товаров), однако очень важной проблемой является анализ размерности партий поступающих и отгружаемых товаров и прогноз их размерностей на будущее. От этих характеристик потоков зависят не только размеры зон отбора, комплектации и экспедирования заказов, но и выбор типов необходимого для них оборудования.