Основные этапы автоматизации склада с помощью WMS

В России с каждым годом все больше организаций автоматизирует свои складские комплексы, применяя системы управления складом (Warehouse Management System – WMS). По данным независимых экспертов, общий объем российского рынка систем управления складом в прошлом году составил в среднем $15 млн., превысив показатель 2010 г. более чем на 35%.

К слову, серьезный рост объемов рынка прогнозировали эксперты компании LogistiX, разработчика и поставщика систем управления складом, одного из лидеров российского WMS-рынка. «Еще в мае 2011 г. мы заявили об ожидаемом росте в 30%, несмотря на скептическое отношение многих экспертов в данном сегменте, но полученный результат значительно превысил все ожидания», – прокомментировал Дмитрий Блинов, технический директор компании LogistiX.

Растущая популярность систем управления складом обусловлена тем, что профессиональные и адаптируемые WMS в зависимости от классификации и комплектации обеспечивают оптимизацию всех складских процессов в сквозном режиме (приемка, размещение, хранение, комплектация грузов и многое другое), а также контроль работы персонала, техники, складского оборудования. Возможность контролировать операции, планировать их в автоматизированном режиме и осуществлять оперативное управление централизованно – серьезное преимущество, позволяющее сократить издержки и повысить качество работы, что определяет конкурентоспособность компании.

Так, например, в апреле этого года компания «Сантэнс Сервис», ведущий оператор на рынке фармлогистики Московского региона, завершила автоматизацию своего второго складского комплекса (класса А) в Красногорском районе Московской области. Для проекта была выбрана профессиональная адаптируемая WMS. «Управление операциями при помощи WMS дает нам возможность обеспечивать и поддерживать высокий уровень точности данных о количестве товарно-материальных ценностей, находящихся на хранении в складском комплексе. Это подтверждается результатами периодической инвентаризации. WMS позволяет сохранить в полном объеме историю движений лекарственных средств, когда-либо поступавших на склад. Кроме того, в рамках проекта мы смогли в штатном режиме, без остановки действующих процессов осуществить переход с широкопроходной технологии на узкопроходную, что позволило увеличить эффективность использования площади склада на 30%», – подвел некоторые итоги проекта Дмитрий Ледянкин, исполнительный директор компании «Сантэнс Сервис».

Звучит отлично! Но необходимо понимать: чтобы система управления складом работала так же эффективно, как в вышеуказанном примере, и позволяла достичь ожидаемых результатов, необходим комплексный подход к реализации проекта складской автоматизации. Это определение конкретных целей, стоящих перед логистическим комплексом задач, изучение WMS, отвечающих поставленным требованиям, разработка оптимальной технологии склада, выбор оборудования, подбор специалистов с надлежащими знаниями и опытом и т. д. В итоге, если одно из звеньев будет упущено, об успешности такого проекта наверняка говорить не придется. Скажем, при наличии некорректно проработанной технологии грузопереработки WMS вряд ли принесет должный эффект. Так же, как и в случае, если внедрением многофункциональной профессиональной WMS будет заниматься недостаточно квалифицированная команда, как со стороны заказчика, так и со стороны поставщика программного продукта, либо нанятый для этого сторонний специалист.

«Основная проблема рынка автоматизации процессов оперативной логистики – отсутствие четких стандартов со стороны поставщиков и завышенные ожидания со стороны клиентов. Для решения этой задачи в нашей компании, к примеру, основная ставка делается на прозрачность работы и проектную методологию», – считает Дмитрий Блинов.

Сегодняшний рынок диктует жесткие условия, и для эффективной работы требуется команда высокой квалификации, что означает обязательное наличие у компании-поставщика решения проработанной системы трансляции знаний, работающей системы постановки задач и внутренней отчетности. Уже не первый год и все активнее поднимается вопрос о том, что профессионализм поставщика WMS должен дополняться профессионализмом команды заказчика. С уверенностью можно сказать, что практически у каждого поставщика с серьезным опытом работы были прецеденты, когда со сменой команды проект замораживался либо совсем прекращался для замены решения на более привычное новому операционному руководству заказчика. А это означает, что только совместная работа позволяет минимизировать проектные риски. Важно, чтобы заказчик четко понимал конечную цель и приоритеты проекта. Для одних важно повышение производительности персонала, для других – уменьшение количества допускаемых ошибок до заданной величины. Даже в списке одних и тех же целей могут быть установлены разные приоритеты, что будет глобально определять разный подход к реализации функционала.

В ходе автоматизации склада часто недооценивается одна из важнейших составляющих – методология ведения проекта. По сути, это организация деятельности всех участников процесса на разных этапах проекта, определяемая на уровне методологии внедрения компании-поставщика WMS-решения. В результате такой недооценки могут возникать самые разные сложности: от неэффективных коммуникаций до срыва сроков всего проекта или отдельных его этапов. С учетом того, что в условиях российской действительности сроки и так нередко переносятся заказчиками из-за неготовности объекта, потенциальная возможность срыва сроков со стороны поставщика может привести к затягиванию проекта до такой степени, что при внедрении потребуется уже совсем другой функционал. Известно, что у развивающегося предприятия потребности меняются во времени, и только соблюдение сроков может выступить одним из гарантов соответствия внедряемого решения текущему состоянию складского комплекса.

Состав работ может сильно варьироваться в зависимости от специфики проекта и используемого оборудования. Однако если говорить о наиболее распространенной схеме реализации проекта автоматизации склада, то она состоит из следующих восьми пунктов.

Определение целей и приоритетов проекта

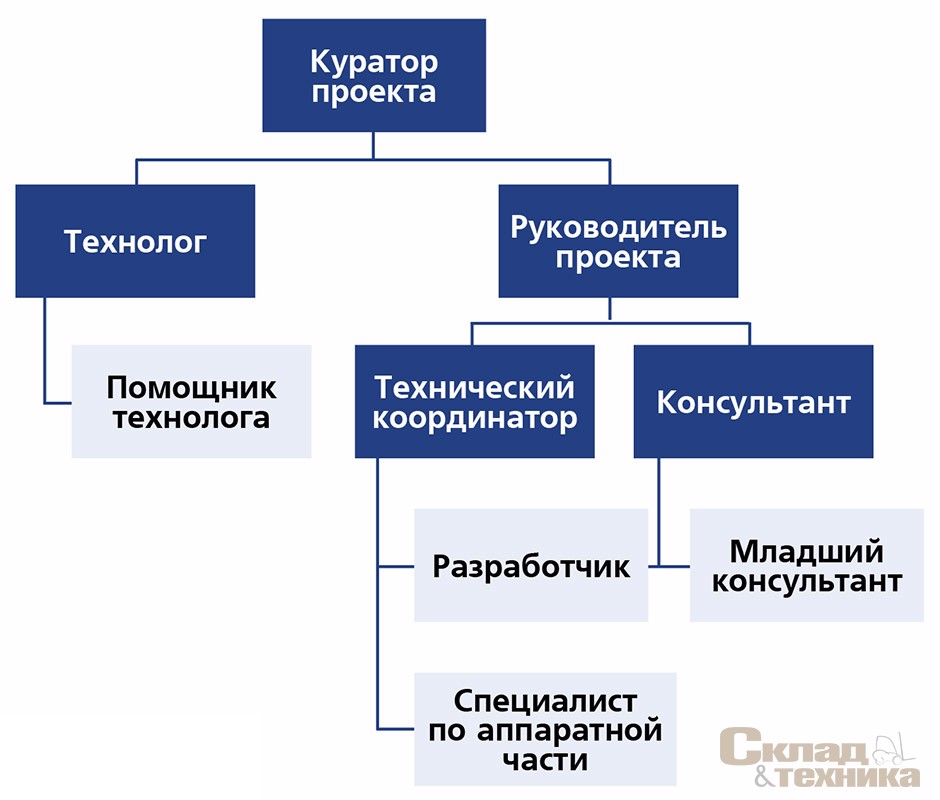

Чаще всего совместная работа по этому этапу занимает буквально 1–2 дня. Но ему предшествует большая работа на стороне заказчика, итогом которой являются основные требования к системе автоматизации и результатам проекта. На этом этапе уже должна быть информация о ключевых пользователях и составе проектной группы с четким распределением ролей. Необходимо изучить проектную группу поставщика и особое внимание уделить ее иерархии. То, что в ней должен быть руководитель проекта, чтобы можно было обратиться к нему по любому вопросу, это известно. Также желательно, чтобы в состав проектной группы входил куратор проекта, например один из топ-менеджеров компании.

Технолог проекта берет на себя функции мониторинга на соответствие поставленной задачи конечному результату и принимает участие в ключевых этапах проекта. С ним сотрудники заказчика согласовывают изменения функционала, непосредственно влияющие на технологию грузопереработки, и именно технолог, если это предусмотрено проектом, выполняет технологическое проектирование. Технический координатор курирует процессы, связанные с интеграцией в IT-инфраструктуру, настройку оборудования и модификацию функционала. Консультант берет на себя задачи по настройке программного обеспечения и обучению представителей склада со стороны заказчика. Вполне возможно, что с помощником технолога, младшим консультантом, разработчиками и специалистами по аппаратной части представители заказчика даже и не будут напрямую взаимодействовать, но убедиться в наличии хотя бы разработчика и специалиста по аппаратной части просто необходимо.

И немаловажно помнить, что не бывает всеобъемлющих решений. Если подрядчик убеждает вас в том, что WMS может все и без разработки, попросите направить и приложить к договору или техническому заданию полное описание WMS с матрицей настроек. Ведь вполне логично, что если решение такое полное, то весь стандартный функционал хорошо задокументирован и заказчик легко найдет в нем возможности, которые ему необходимы.

Сбор данных о работе складского комплекса

Это один из самых простых этапов, рассчитанный примерно на 3–5 дней. Если приобретается «коробочное» решение, то сбор данных необходим для определения объема доработок. При адаптируемой WMS этап требуется для реализации концепта технологии грузопереработки «as is» – «как есть». Обязательно попросите поставщика решения предоставить хотя бы общие сведения по специфике процессов, которые он получил в результате такого сбора данных. Любой этап должен иметь четкий результат, иначе это неподконтрольная работа, которая может вылиться в нарушение сроков проекта. Также отметим, что сбор данных не может выполняться только представителями поставщика системы управления складом. Сотрудники заказчика также должны проявить инициативу и предоставить необходимую информацию о специфике своей работы. Для этого проводится интервьюирование ключевых пользователей.

Формирование технического задания (дизайн настроек, концепт настроек и т. п.)

Практически у каждого поставщика WMS используется свой формат того, что может именоваться техническим заданием (ТЗ) или дизайном настроек. Именно от используемых стандартов и уровня детализации документа зависит длительность этапа (от одного дня до нескольких месяцев). По большому счету для заказчика главная задача на этом этапе – получить структурированный документ с должным уровнем проработки операций, соответствующий действующему договору и исходным договоренностям с поставщиком. При этом особое внимание необходимо уделить уровню проработки ТЗ, поскольку от этого зависит и стоимость работ. В частности, одни поставщики готовы бесплатно написать ТЗ, а другие попросят более миллиона рублей.

Кроме того, одни поставщики вместо ТЗ могут отправить функциональное описание системы, а другие потратят полгода на многоуровневое описание процессов с высочайшей степенью детализации и несколькими сотнями страниц сопроводительного текста. Конечно, всегда можно выбрать «золотую середину» в виде формализованных процессов, реализованных в понятной сторонам нотации операционного уровня, сопровожденных текстовым описанием, из которого можно однозначно понять функции системы в рамках каждой описанной операции. Также следует помнить о требованиях к оборудованию и программному обеспечению. Говорить о «минимальных» требованиях и «бесплатном» ПО можно бесконечно, но реально спрогнозировать эти параметры можно только при условии понимания полного объема данных о задействованном в проекте функционале.

«На одном из наших проектов заказчик попросил включить дополнительную стратегию резервирования, позволяющую обрабатывать не только сами материалы, находящиеся на складе, но также оценивать возможность сборки требуемого материала из его компонентов, имеющихся на складе как отдельно, так и в составе других материалов. Так как спецификации могли быть многоуровневыми, получилась довольно ресурсоемкая процедура, которая до сих пор отлично выполняет свои функции. Но, учитывая высокий уровень интенсивности операций, она оказала далеко не последнее влияние на требования к числу ядер на сервере и дисковой подсистеме», – отмечает Дмитрий Блинов.

Настройка WMS

Настройка системы производится на основе согласованного ТЗ и чаще всего выполняется в удаленном режиме, если условия договора не подразумевают иного. Длительность этапа – от нескольких дней до нескольких месяцев. Если поставщик решения имеет четкую классификацию проектов по сложности, как правило, запланированная длительность этапа настройки примерно на 80% соответствует факту.

Следует обратить внимание на вид оплаты работ. Если речь идет о фиксированной цене, то поставщик берет на себя все вопросы по реализации функционала, включая задействование дополнительных специалистов – лишь бы успеть к заданному сроку. Как правило, к подобным работам привлекаются несколько специалистов. Например, для настройки правил товародвижения или загрузки данных по топологии задействуются консультанты, для реализации отчетов – специалист по отчетности, для интеграции с оборудованием – специалисты по аппаратной части, для доработок в системе – разработчики.

Как только заканчивается настройка одного из процессов, он проходит технические тесты и его передают консультанту проекта для проверки полноты соответствия логической части. Таким образом, проект может быть распределен на четырех или более сотрудников, работающих в параллельном режиме. Синхронизация деятельности участников этапа – задача руководителя проекта, который и работает с заказчиком.

Этап сдачи–приемки прототипа WMS (тестирование)

Система управления складом – сложный программный продукт, имеющий в своем составе большое число компонентов и подсистем. Тем не менее при сквозном прохождении процессов всегда можно понять, насколько соответствует полученный продукт имеющемуся техническому заданию. В качестве «сценария тестирования» может выступить уже написанное техническое задание (если оно содержит пошаговое описание операций), но в некоторых случаях, когда диаграмма товародвижения довольно сложна, лучше сделать отдельный документ, согласованный сторонами. По сути, на этом этапе должны быть выявлены и закрыты все видимые проблемы, с которыми столкнулись стороны. Кроме того, на этом же этапе обычно также выясняются некоторые детали, влияющие на расширение бюджета и сроков проекта. Особенно это касается специализированного функционала, разработанного под конкретные задачи заказчика и с учетом особой специфики деятельности компании.

Отсюда простой вывод: выбирать поставщика следует с уже имеющимся опытом в требуемой или схожей области. Основная задача данного этапа – убедиться в работоспособности продукта на уровне сквозного прохождения процессов. Выявить скрытые дефекты не получится, так как WMS может работать даже несколько месяцев без проявления видимых проблем. Для решения такой задачи необходимо наличие этапа опытной эксплуатации и бесплатной гарантии со стороны поставщика WMS-решения.

Обучение обслуживающего персонала системы (администратор WMS)

Так как система управления складом относится к числу критичных для бизнеса, то наличие одного или нескольких специалистов по ее обслуживанию и решению оперативных вопросов – необходимость. У одних заказчиков такие функции берут на себя разные сотрудники IT-подразделения, у других имеются выделенные специалисты, но необходимость обучения от этого не исчезает.

Число сотрудников, участвующих в обучении или тренингах, четкая программа с расписанием по дням, а также тестирование (аттестация) специалистов с выдачей подтверждающего сертификата – важные нюансы, которые необходимо уточнять и прорабатывать на самых ранних этапах. Также нужно понимать, что не всегда курс обучения входит в первоначальное предложение. Если это так, то за тренинги будут взяты отдельные деньги. Со стороны поставщика WMS к обучению технического персонала заказчика обычно привлекается специализированный ресурс, имеющий должный опыт и квалификацию. Сам процесс обучения оптимально проводить в офисе поставщика, в специально оборудованном помещении, оснащенном проектором, тестовым оборудованием (радиотерминалами, точками доступа, принтерами этикеток и т. п.), а также установленной системой, позволяющей демонстрировать конкретные ситуации.

Чтобы понять серьезность компании-поставщика, на этапе первых переговоров можно уточнить, кто именно проводит обучение и какой подтвержденный опыт (сколько обученных специалистов успешно прошли аттестацию) на его счету, какой раздаточный материал выдается обучающимся и как именно проводится тестирование (аттестация).

Подготовка склада

Подготовка склада к запуску WMS – ответственный и многошаговый этап. В его рамках выполняются проверка функционирования оборудования, установка протестированной системы на мощностях заказчика, и производится комплексный тест на работоспособность программно-аппаратного комплекса. Если настроенная WMS-система тестировалась не на реальном складе, то в рамках этого же этапа производится маркировка мест и зон склада. Длительность этапа составляет в среднем пять рабочих дней.

Объем работ на этом этапе может различаться. У одних поставщиков настройка оборудования производится инженером на выезде, у других ставка будет сделана на консультации и сопровождение этого процесса. Выбор зависит от заказчика и его текущих потребностей. При дефиците ресурса можно запросить полную настройку оборудования силами поставщика решения. При наличии ресурса лучше запросить консультации и сопровождение, так как после обучения участие в подготовке склада будет хорошей практикой, а настройка оборудования под присмотром профессионального специалиста позволит сотруднику подрядчика набить руку и получить начальный опыт.

Обучение ключевых пользователей склада

Этот этап должен проходить непосредственно на складе, где уже завершены все подготовительные работы, произведена маркировка, а также обеспечено функционирование инфраструктуры. Сразу подготовьтесь к тому, что обучение должно производиться с отрывом от производства и требует полного вовлечения сотрудников в процесс. Наличие инструкций, карточек-подсказок и прочих раздаточных материалов – серьезное преимущество. Сотрудники не должны получать материал только в устном виде. Не стоит забывать и о том, что после получения ключевым пользователем необходимых знаний он должен обеспечить их передачу другим сотрудникам и проконтролировать качество работы на своем участке.

Даже если во время обучения присутствует весь складской персонал, ответственные лица для корректной передачи опыта все равно должны быть определены. Обучение – процесс не одноразовый, и здесь участие поставщика – временная мера, которая имеет свое начало и конец. Дальнейшее регулирование этого процесса – важная задача, имеющая непосредственное отношение к безопасности бизнеса. К сожалению, кадровые отделы подчас не уделяют должного внимания этому факту, что приводит к ухудшению работы персонала при ротации кадров, а также искажению исходных данных, полученных от сотрудников компании – поставщика WMS.

Далее последуют этапы опытной эксплуатации, а также гарантийной и технической поддержки функционирования WMS.

Не будем останавливаться на том, как выбрать поставщика WMS для реализации проекта. Подобную информацию сегодня можно найти в Интернете на многих информационных ресурсах. Отметим лишь то, что и к данному вопросу следует подходить максимально ответственно. Связано это с обширным спектром компаний, работающих на российском WMS-рынке. По данным экспертов, в данном сегменте присутствует более 50 российских и зарубежных организаций. К сожалению, не каждый поставщик WMS-решений готов сегодня предложить полный комплекс услуг, иными словами – проект «под ключ», а также обширный проектный опыт и надлежащую квалификацию.

Кроме того, несмотря на то, что многие потенциальные пользователи считают все WMS одинаковыми по функционалу и назначению, нужно понимать, что они имеют свою классификацию. Как минимум, их можно разделить на решения базового уровня, так называемые «коробочные» системы с заданным набором функций, и адаптируемые, позволяющие подстраиваться под бизнес-процессы конкретного заказчика как на момент внедрения, так и в долгосрочной перспективе за счет возможности расширения и донастройки их функционала. От этого также должен зависеть выбор в пользу той или иной компании-интегратора, которая займется автоматизацией склада. В случае, когда планируется внедрять профессиональное адаптируемое решение, логичным будет вариант, если проектом займется компания с опытом работы именно с таким классом WMS.

С таким подходом к реализации проектов автоматизации на базе WMS солидарны и в компании «Премьер-Лоджистик», входящей в холдинг «МАК-ДАК», являющийся ведущим дистрибьютором FMCG товаров (парфюмерия, косметика, бытовая химия, средства гигиены, галантерея) в России. В этом году компания автоматизировала собственные складские комплексы в Москве и С.-Петербурге. «Мы тщательно подходили к реализации проекта. Одними из решающих факторов в выборе поставщика решения для нас были гибкость системы и профессионализм команды разработчика. Такой подход и возможности WMS позволили реализовать уникальную технологию грузопереработки, с ее помощью мы смогли обеспечить окупаемость проекта за очень короткое время. Помимо надежного и функционального решения мы также получили глубоко проработанную методологическую базу», – сообщил генеральный директор компании «Премьер-Лоджистик» Сергей Бишир.

Кроме того, по словам представителей «Премьер-Лоджистик», автоматизация позволила повысить общую производительность складских комплексов в среднем на 25–30%, увеличить пропускную способность логистических центров на 15–20% и скорость набора заказов примерно на 30% по отношению к ранее существующим показателям.

Резюмируя все вышесказанное, хочется еще раз отметить, что в современных условиях проект автоматизации склада на базе WMS для каждой компании является уникальным. Без комплексного подхода, учитывающего все тонкости ведения бизнеса каждой отдельной организации, внедрение современных высокотехнологичных решений, скорее всего, не принесет ожидаемых результатов. Для того чтобы риски были оправданны, а автоматизация склада с применением WMS прошла эффективно, нужен не только «софт» и обещания «сделать все, что скажет заказчик», но также проектный опыт и достаточная квалификация специалистов, осуществляющих внедрение.