Что такое системная интеграция?

Автоматический склад

Складские комплексы уже давно перестали выглядеть как помещения, где груз просто размещается и хранится на стеллажах.

Современные склады представляют собой сложные системы, в которых широко используются самые различные технологии: стеллажные, конвейерные, информационные и т. п. По сути, современный склад стал симбиозом самых разных типов современного складского оборудования. Все чаще собственникам склада не нужны отдельные элементы – только стеллажи, только погрузчики, только конвейеры. Все чаще они ставят перед нами вопрос о создании комплексной складской системы, способной выполнять специфические функции.

Да, конечно, в простых случаях при наличии определенного опыта и желания заказчик вполне может создать складскую систему самостоятельно. Может написать правильное объемное развернутое техническое задание для WMS, подобрать и расставить стеллажное оборудование и грузоподъемную технику. Все это так, тем более что эти процессы в принципе невозможно осуществить без конечного пользователя. Но наступает момент, когда уровень требований к модернизации склада настолько усложняется, что нуждается в коренном изменении технологии работы и, соответственно, во внедрении совершенно новых технологических процессов и оборудования. Эти новые задачи выходят за пределы стандартной повседневной складской практики и требуют уже специальных навыков, опыта, знаний, и очень больших, порой просто гигантских, затрат времени на внедрение новых решений. Особенные сложности возникают, если наши клиенты принимают решение идти путем автоматизации складских процессов.

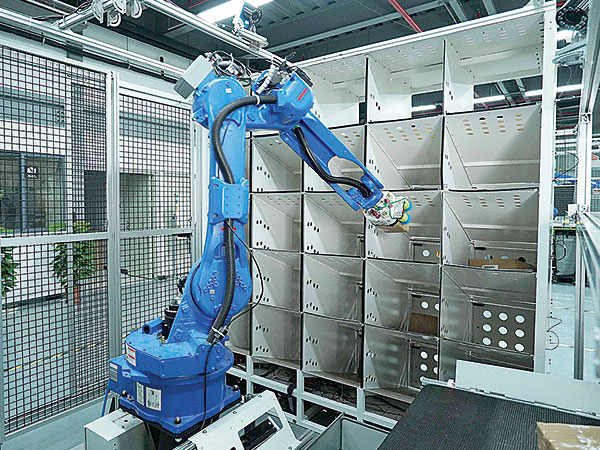

Что такое автоматизация? Это не только внедрение WMS, как представляют себе многие, – это еще и автоматизация складского перемещения грузов, автоматизация помещения грузов на хранение, автоматизация процессов упаковки и этикетирования грузов и т. д. То есть существует большое количество операций, которые могут быть автоматизированы на складе с применением современных технологий. Но все эти операции должны быть связаны в единый технологический процесс, обеспечивающий выполнение поставленных перед складом задач. Собственно это и есть основная задача системного интегратора – создать замкнутую законченную систему из различных комплектующих, обеспечив четкое взаимодействие их между собой.

Когда наша компания начинала осваивать специфику деятельности системного интегратора, она не имела никакого опыта в этом направлении, но уже была известна как проверенный временем и опытный поставщик отдельных компонентов – стеллажей и конвейеров. То есть поставлять все по отдельности мы умели, а вот все вместе – нет. Нам пришлось пройти сложный десятилетний путь от простого поставщика оборудования (купил-продал) до серьезного системного интегратора. Да и само понятие «системный интегратор» пришлось серьезно переосмыслить. Не только поставить одним договором несколько наименований продукции для склада одного заказчика, но и спроектировать систему, собрать ее из отдельных элементов, наиболее подходящих друг к другу в конкретных условиях, увязать работу этих элементов механически, электрически и программно, обеспечить заданную договором и техническим заданием производительность – вот минимальный круг вопросов, которые приходится решать настоящему системному интегратору.

Приведем один пример. У одного из наших заказчиков построен складской комплекс. Нашими усилиями были автоматизированы следующие процессы: приемка грузов на конвейер, транспортировка палет с грузом по конвейеру, обвязка палет пластиковой лентой, сортировка палет с поиском пары, формирование двойных палет, установка палет краном-штабелером в гравитационный стеллаж, информационный обмен с WMS клиента. И при этом вся эта система должна была работать с производительностью 80 палет в час! Этот пример хорошо показывает сложность и насыщенность проекта и очень четко отражает суть понятия «системная интеграция». Каждая из используемых машин может работать самостоятельно, хотя для некоторых процессов силами нашей компании создана система управления. Но мы реализовали синхронную согласованную работу группы этих машин для нужд единого технологического процесса, обусловленную меняющейся в течение суток обстановкой на складе (перепады производительности, изменения ассортимента и т. д.).

Создание системы автоматического хранения – очень непростой и продолжительный процесс. Здесь, как правило, требуется глубокий анализ существующей технологии складирования, данных по перемещению грузов, прогноз развития на перспективу до 5–7 лет.

При работе над проектом автоматического склада нельзя получить коммерческое предложение за 1–2 дня. Сначала требуется спроектировать комплекс так, чтобы он отвечал требованиям заказчика по производительности и функциональности, и лишь только после технических согласований с заказчиком может быть выставлено адекватное коммерческое предложение. Длительность этого процесса – как минимум около 4–8 недель, далее все зависит от того, как быстро заказчик ответит на наши вопросы и предложения.

Здесь требуется скрупулезная проектная работа. Автоматический склад является жесткой структурой, изменения которой в случае ошибки проектирования будут стоить очень дорого. Именно поэтому мы огромное внимание уделяем вопросам проектирования. В этих вопросах нельзя спешить и лучше досконально разобраться во всех деталях функционирования склада, сделать осторожные, но продуманные и взвешенные прогнозы, рассмотреть определенные коэффициенты запаса для работы склада.

Имея за плечами большой «багаж» внедренных проектов, компания «ФАБС Логистик» не стала останавливаться на достигнутом. Мы открыли собственное производство систем управления для автоматических складов и конвейерных систем. За последние 10 лет нами было инвестировано несколько миллионов евро в развитие собственной системы управления и программного обеспечения, научно-исследовательские и опытно-конструкторские работы. В результате мы разработали современную систему управления, превосходящую по своим показателям целый ряд зарубежных разработок. Сегодня специалисты «ФАБС Логистик» используют в своей работе самые современные компоненты и решения. При проектировании систем управления внедряются передовые технологии, исключающие технологические ошибки и позволяющие обеспечить заказчика первоклассной технической документацией при дальнейшей эксплуатации.

Работая на рынке автоматизации на протяжении многих лет, мы были вынуждены развивать самостоятельное монтажное подразделение. В свое время мы не смогли найти качественного подрядчика по монтажу конвейерного и прочего поставляемого нами оборудования. Но сегодня мы имеем уникальный опыт по установке автоматических складских систем самого разного типа, которого нет ни у одного другого предприятия в России. По сути, в компании создано подразделение, специализирующееся на монтаже конвейерного оборудования, стеллажных систем, сортировочного оборудования, автоматических складских систем, технологического оборудования, электротехнических систем. Качество нашей работы получило высокие оценки у широкого ряда наших российских и зарубежных заказчиков.

Но рассматривать термин «системная интеграция» применительно к складскому оборудованию только в разрезе установки самого оборудования будет неправильно. Деятельность системного интегратора выходит далеко за рамки разработки и реализации проекта. Залогом успешного функционирования проекта является послепродажное техническое обслуживание и ремонт установленного оборудования в гарантийный и послегарантийный периоды. Именно поэтому особое внимание нами уделяется развитию сервисной службы. В настоящий момент мы уверенно говорим, что способны обеспечить клиентам четкую полнофункциональную техническую поддержку 24 часа в сутки и 7 дней в неделю.